CAE,全稱是Computer Aided Engineering,計算機輔助工程,指用計算機輔助求解復雜工況、分析產品的結構性能,以及優化產品性能等的軟件技術。運用CAE技術,可以減少開模,規避設計風險,縮短包裝設計周期,優化產品包裝結構,解決具體問題。

在包裝設計中,CAE通常會運用在以下幾個方面,我們來一一給大家解釋。

l 吹塑(包括EBM/ISBM)

l 頂壓(Top Load)

l 跌落(Drop Test)

l 擠壓(Squeezing Capability, )

l 運輸模擬(Transportation)

l 設計檢驗(Design Check)

l 模流分析(Mold Flow Analysis)

l 拓撲優化(Topology optimization)

l 具體問題(Trouble shooting)

l 總結(Conclusion)

接上周連載2~~~~~~

六. 設計檢驗 (Design Check )

當一個產品的設計接近定型的時候,可以運用CAE去模擬他在生產、灌裝、跑線、運輸等工況下的表現,去驗證該設計的可靠性,提早發現風險點,并對其進行微改,節省大量的測試時間和環節,提高項目組對設計的分析能力。

以上兩圖為瓶子在模擬line trial時的受力情況分析

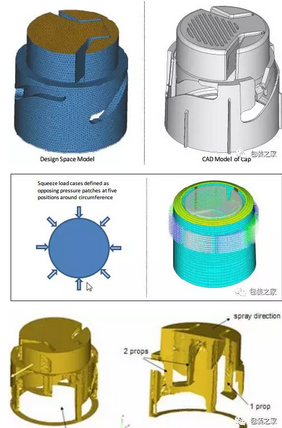

七. 拓撲優化 (Topology Optimization )

拓撲優化是仿真模擬反推設計的一種技術,該技術運用在汽車以及建筑行業較多,通俗點來說,就是如何在結構強度基本不變的情況下,減少材料的使用量。例如一塊豎立的鋼板,把它中間挖若干個蜂窩煤狀的洞,并不會減少他的結構強度,但是卻可以節省大量的重量。

在日化產品設計中,我們可以運用拓撲優化,去尋找一個部件的主要承力點,然后剔除不受力的部分,得到一個結構強度相近,但是卻更簡潔、更高效、更環保的設計。

以上三圖為運用拓撲優化,找出AXE除汗劑蓋子的最優最環保設計方案

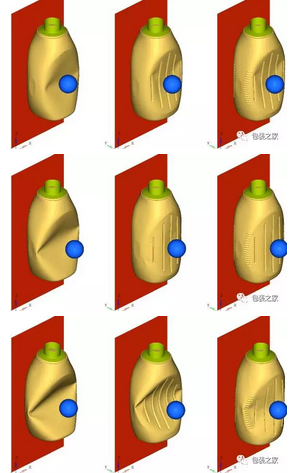

八. 具體問題 (Trouble Shooting )

CAE可以幫助項目組發現并解決包材的一系列問題。例如如下的例子,消費者對某款沙拉醬的瓶子設計表示投訴,認為在擠壓的時候非常容易讓該產品產生塑性變形。項目組決定改進該設計,加入加強筋。

但是問題是,加入多少加強筋可以達到消費者即使擠壓80%的厚度,瓶身仍然保持彈性?這時候CAE就可以對設計師提出的不同方案進行分析,結合項目組對該產品的要求,提出改進意見,以及改進后的設計會提高多少的效果。

從前我們的做法是,改進設計,然后開模(改模具),然后打樣,測試。這樣需要至少2-4周的時間,而且如果改進了的設計沒有達到要求,需要再一次打進。CAE的話,只需幾天時間建立模型,然后進行運算得出結論,就算有新的設計,只需要替換一下CAD文件即可,無需再次花費時間打樣測試。

以上三圖為若干次擠壓下加強筋對瓶身的保護情況

九. 總結

CAE是一套實踐能力很強的工具,他可以極大的減少產品設計的不確定性,提高設計效率、提升設計水平、規避產品風險、優化結構參數。大量運用CAE技術的公司,例如聯合利華、可口可樂等企業,他們的包裝設計總是可以讓人覺得用起來舒服并且環保,同時兼備適應全球消費者使用的能力,這個與CAE全程參與其中設計不無關系。

同時CAE也是一套非常靈活的工具,一次建立好模型,如果有新的設計,只需要替換其中的模型就好,其他設定的參數均不會變化,所以可以極其快速的對新設計進行相關的設計驗證。而遇到具體問題具體分析的時候,CAE也可以在有限的參數設置下,對不同的設計進行apple to apple的比較,在若干的設計選擇中,找出最優的那一款。

由于文章篇幅有限,以上的內容均是比較淺顯的介紹CAE仿真模擬在包裝開發中的作用。CAE在行業內并沒有廣泛為人所知,我希望可以借助這篇文章,讓各位工程師可以在進行產品開發的時候,運用到CAE這套工具,去更快更精確更環保地開發出合格的消費者喜聞樂見的優秀產品。