一、模切與壓痕工藝

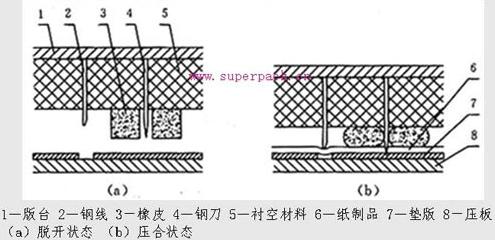

用模切刀根據設計要求的圖樣組合成模切壓痕版,在壓力作用下,將印刷品或其它板狀坯料軋切成所需形狀的成型工藝。

二、模切壓痕工藝流程

1.上版

將制作好的模壓版,安裝固定在模切機的版框中,初步調整好位置,保證模切版平整并鎖緊螺絲固定,獲取初步模切壓痕效果的操作過程稱為上版。

(1)臥式自動模切機上版步驟:

松開加緊機構→從機體中拉開模板→卸下模切片→換上新模切版→推入機體→加緊模切版→松開墊板→從機體中拉出墊板→換上新墊板→推入機體→夾緊墊板

2.調壓力

(1)先調整鋼刀的壓力

墊紙后,先開機壓印幾次,目的是將鋼刀碰平、靠緊墊板,然后用面積大于模切板版面的紙板(通常使用400~500g/m2)進行試壓,根據鋼刀切在紙板上的切痕,采用局部或全部逐漸增加或減少墊紙層數的方法,使版面各刀線壓力達到均勻一致。

(2)再調整鋼線的壓力

一般鋼線比鋼刀低0.8mm,為使鋼線和鋼刀均獲得理想的壓力,應根據所模壓紙板的性質對鋼線的壓力進行調整。

(3)壓力調整要求

在壓力調整時要盡量的保持壓力的均勻和一致

對于全穿:以切穿為準,不要有粘或不斷

對于半穿:主要是盒子的灰板,要容易成型,不分層

對于壓痕(模切線):要容易折疊,不爆線,不爆色。

3.對規矩

規矩是在模切壓痕加工中,用以確定被加工紙板相對于模板位置的依據。在版面壓力調整好以后,應將模板固定好,以防模壓中錯位。確定規矩的位置,應根據產品規格要求合理選定,一般盡量使模壓產品居中為原則。

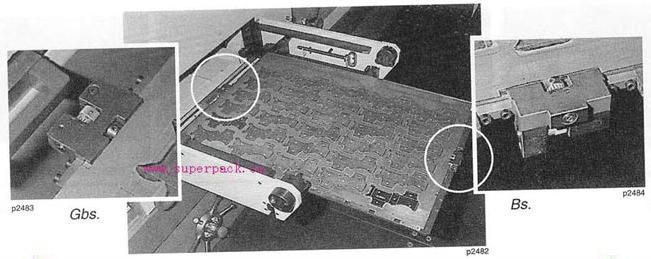

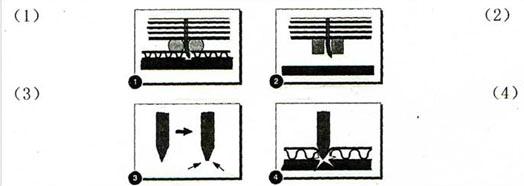

全自動模切機套準圖示

4.試壓模切

在確定并粘貼定位規矩以后,應先試壓幾張,并仔細檢查。對版面局部地方進行海綿條和壓力微調。

5.檢查

在一切調整工作就緒后,應先模壓出樣張,并作一次全面檢查,看產品各項指標是否符合要求,在確認所檢各項均達到標準,留出樣張后,即可正式開機生產。

三、工藝參數及其影響

模切壓痕加工中的主要工藝參數有:

1、模切壓力

(1)模切壓力的獲得方法兩種:

計算法和試切法

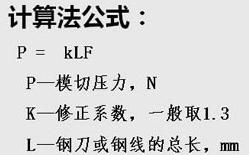

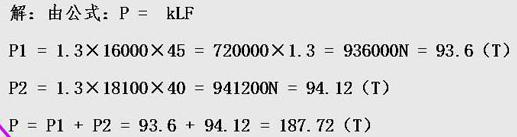

a.計算法公式

F—單位長度鋼刀或鋼線的模切力,N/mm

舉例:紙板為420g/平方米進口白卡紙,幅面為1020*500,鋼刀總長1600cm,鋼線總長1810cm,請計算,該產品所需的模切壓力為多少噸?(模切F取45,壓痕F取40。)

b.根據模切版上的鋼刀鋼線分布,估計一個粗略的壓力,再慢慢的遞加模切的壓力直到大約有三分之二的鋼線切透為止。

注意:模切壓力要求盡量的小,否則會讓鋼刀變形,刃口變鈍或將墊板切透或產生切痕影響模切質。

模切壓力的大小對模切產品的模切質量是至關重要的一個因素。

壓力過大,不僅有損模切產品的成型工藝效果,而且降低刀具的使用壽命;

相反的,壓力過小,同樣也使成型工藝效果不佳,同時也不利于清廢工藝的進行。

(2)模切刀線

模切刀線的選擇是保障模切版質量的關鍵步驟,其選擇標準為:刀刃鋒利,經久耐用,易彎成型,精度高。

根據生產用途的不同模切刀刃的刀鋒也不同,主要有中心刀鋒、側面刀鋒、高峰、低峰、雙峰等。

一般的卡紙產品多使用中心低峰刀;圖案排列密集可采用側峰刀;產品較厚的多采用高峰刀;產品要求精度高、較厚、較硬的可采用高峰、雙峰刀,這種刀鋒可降低模切時產生的壓力,使產品容易被切破,以減少紙毛的產生。

選擇刀線時還應注意的是,優質的刀鋒都是經過特別涂料處理的,這樣的刀鋒潤滑易切,并能降低模切時產生紙毛,提高刀線的耐用率等。

現在被加工的紙張較普遍的為灰底白紙板,其纖維短,掉粉嚴重,切后粉塵多。因此,對于大批量質量要求較高的產品,可選用高硬度、高質量的模切刀線,這樣既可以避免經常換刀,又能保證產品質量。

(3)模切痕線

模切痕線的選擇的標準為:痕線厚薄均勻,精度高,堅硬柔韌,線頭圓滑居中。

自動包裝,自動粘盒等后工序加工設備的高速自動化,使模切痕線的選擇顯的越來越重要。

使用模切痕線的厚度,要根據產品的厚度來選擇。

模切痕線厚度和硬度的選擇標準為:模切痕線的厚度應等于或大于模切紙張的厚度。如果是瓦楞紙產品,應把瓦楞展平測量其厚度,模切痕線的硬度應同模切刀線相同。

(4)工作幅面尺寸

工作幅面的大小從另一角度反應了模切機的工作能力,根據所能加工幅面的大小,模切機可分為全張、對開、四開、八開等不同規格,其具體尺寸隨不同的生產廠家而略有不同。

(5)模切速度

模壓速度與模切機的工作頻率有關,是直接影響模切壓痕生產率的工藝因素,而且一般說來,模壓速度增加,模切壓力也會有所增加。

四.模壓加工常見故障及對策

1.模切壓痕走位

原因:排刀位置與印品不相符;

模切與印刷的格位未對正;

紙板叼口規矩不一;

模切操作中輸紙位置不一致;

操作中紙板變形或伸張,套印不準。

措施方案:

根據產品要求,重新校正模板,套正印刷與模切格位;

調整模切輸紙定位規矩,使其輸紙位置保持一致;

針對產生故障的原因,減少印刷和材料本身缺陷對模切質量的影響。

2.模切刃口不光

原因:

鋼刀質量不良,刃口不鋒利,模切適性差;

鋼刀刃口磨損嚴重,未及時更換;

機器壓力不夠;

模切壓力調整時,鋼刀處墊紙處理不當,模切時壓力不適。

措施方案

根據模切紙板的不同性能,選用不同質量特性的鋼刀,提高其模切適性;

經常檢查鋼刀刃口及磨損情況,及時更換新的鋼刀;

適當增加模切機的模切壓力;

重新調整鋼刀壓力并更換墊紙。

3.模切后紙板粘連刀版

原因:

刀口周圍堵塞的橡皮過稀,引起回彈力不足,或橡皮硬、中、軟性的性能選用不合適;

鋼刀刃口不鋒利,紙張厚度過大,引起夾刀或模切時壓力過大。

措施方案:

可根據模板鋼刀分布情況,合理選用不同硬度的橡皮,注意粘塞時要疏密分布適度;

適當調整模切壓力,必要時更換鋼刀。

4.壓痕暗線、炸線

原因:

鋼線墊紙厚度計算不準確,墊紙過低或過高;

鋼線選擇不合適;

模壓機壓力調整不當,過大或過小;

紙質太差,紙張含水量過低,使其脆性增大,韌性降低。

措施方案:

應重新計算并調整鋼線墊紙厚度;

檢查鋼線選擇是否合適;適當調整模切機的壓力大小;

根據模壓紙板狀況,調整模切壓痕工藝條件,使兩者盡量適應。

5.折疊時壓痕處爆線

原因:

折疊時,如紙板壓痕外側開裂,其原因是壓痕過深或壓痕寬度不夠;

若是紙板內側開裂,則為模壓壓痕過大,折疊太深。

措施方案:

可適當減少鋼線墊紙厚度;

根據紙板厚度將壓痕線加寬;

適當減小模切機的壓力;

或改用高度稍低一些的鋼線。

6.壓痕線不規則

原因:

鋼線墊紙上的壓痕槽留得太寬,紙板壓痕時位置不定;

鋼線墊紙厚度不足,槽形角度不規范,出現多余的圓角,排刀、固定進度不合適,鋼線太緊,底部不能同壓板平面實現理想接觸,壓痕時易出現扭動;

鋼線太松,壓痕時易左右竄動。

措施方案:

更換鋼線墊紙,將壓痕的槽留得窄一點;

增加鋼線墊紙厚度,修整槽角;

排刀固刀對其緊度應適宜。

7.壓力不均勻

原因:

如果壓力有輕微的不均勻,可能是由于模切刀、線(鋼刀、鋼線)分布不均,造成動平臺在模切時受力歪斜所致。

如果平臺前后成四角處出現比較嚴重的壓力不均勻現象,則主要是支撐動平臺的四個連擺桿高度不一致造成的。

措施方案:

在模切板上加裝平衡刀線,使平臺受力均勻。

打開模切底座的護罩,檢查擺桿是否磨損,如磨損嚴重則更換,否則需要調整四個壓力調整那個斜鐵,直到壓力一直為止。

8.模切散板

原因:

活件形狀復雜或排列活件很多,而痕切連點很小、很小,則很容易造成模切時散板。

造成散板主要原因是模切版制版工藝的失誤和彈性膠條(或海綿)的選擇不當;同時,其它因素也可能造成散板。

措施方案:

模切板制版時,如果此時應適當增加連點數量,如果可能,應將活件長度方向與紙張傳送方向保持一致。

彈性膠條(或海綿)太軟,不能順利彈起紙張,也會造成散板。此時應選用硬度高、彈性好的優質彈性膠條(或海綿)。

9.壓痕線不規則

原因:

模切刃口不鋒利;

模切鋼刀刃口磨損嚴重。

措施方案:

排除方法是根據模切紙板的不同材質,選用不同規格的優質模切刀,提高其模切適應性。

應經常檢查鋼刀刃口及磨損情況,磨損后搖及時更換模切鋼刀。

10.表面加工處理與常見異常